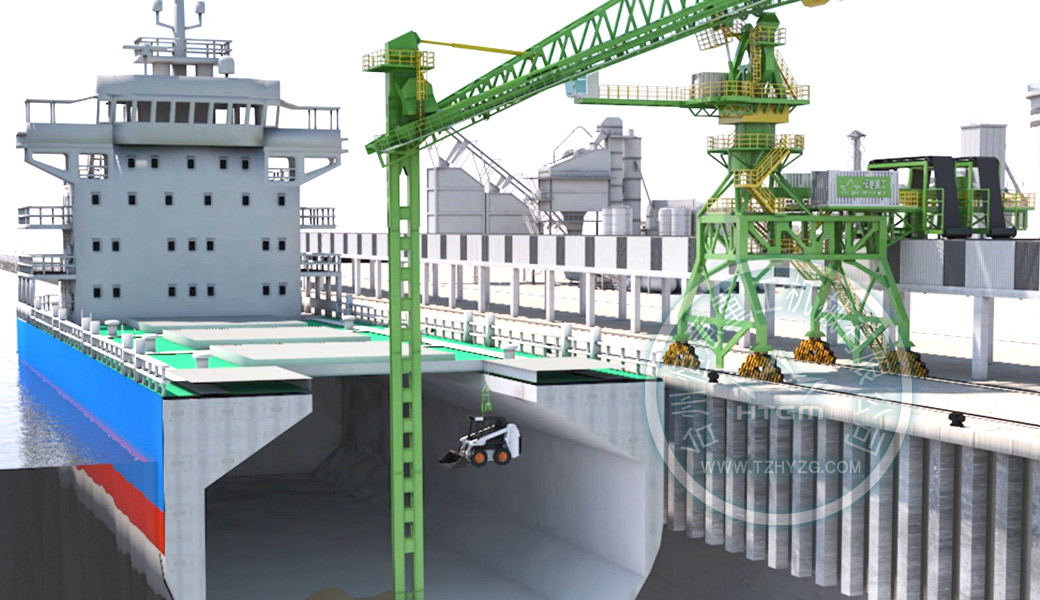

1200t/h埋刮板卸船机

1. 埋刮板卸船机核心工作原理: 利用封闭式刮板输送机作为物料提升和输送的核心机构。工作时,卸船机的取料头(通常是一个带有喂料口的罩壳)插入船舱内的散料

1. 埋刮板卸船机核心工作原理:

利用封闭式刮板输送机作为物料提升和输送的核心机构。工作时,卸船机的取料头(通常是一个带有喂料口的罩壳)插入船舱内的散料堆中。取料头内部的埋刮板链条在驱动装置的带动下循环运动。 散粮被“埋”在由刮板和机槽形成的连续刮板中。

刮板在运动过程中,利用物料的内摩擦力和机槽壁对物料的外摩擦力,以及物料颗粒之间的内聚力,使物料形成稳定的、随刮板一起向前(向上)运动的整体料流。

粮食被垂直提升到一定高度后,在垂直箱体顶部处转向,通过水平或倾斜的刮板机输送段,最终卸入码头上的皮带机、料仓或其他后续输送系统。

2. 主要结构组成:

门架/回转平台: 支撑整个设备,通常具备回转功能(280°或有限角度),使取料臂能覆盖船舱不同位置。

臂架系统: 通常包括主臂和俯仰臂。主臂支撑垂直提升段,俯仰臂末端安装取料头,可上下俯仰以适应料堆高度变化。臂架可伸缩以覆盖船舱宽度。

埋刮板输送系统:

垂直提升段: 核心部分,将物料从船舱底部垂直向上输送。

水平/倾斜输送段: 将垂直提升上来的物料水平或倾斜输送到卸料点。

刮板链条: 带有特殊形状刮板的循环链条,是牵引和承载物料的关键部件。

输送机槽: 封闭的矩形截面通道,引导物料并形成必要的摩擦条件。

驱动装置: 提供动力,驱动刮板链条运动(通常在机头)。

张紧装置: 保持刮板链条有适当的张力(通常在机尾)。

取料头装置: 位于臂架末端,直接插入料堆。包含喂料口、导料板、有时还有辅助松动物料的装置(如旋转耙齿)。其设计主要为了破板结,对提升取料效率和防止堵塞至关重要。

除尘系统: 由于整个输送过程在密闭通道内进行,粉尘外逸极少。通常在取料头、转接点、卸料点设置吸尘口,连接除尘器(如布袋除尘器),实现高度环保。

料斗及出料输送机: 接收埋刮板输送机卸出的物料,并通过出料皮带机等将物料转运至后方系统。

电气与控制系统: 包括动力配电、驱动控制、安全保护、自动化操作(如PLC控制、远程监控、无人值守)等系统。

3. 显著特点与优势:

高效率: 连续作业,卸船效率高(从几百吨/小时到几千吨/小时不等),特别适合大中型散货船(1000吨级~10万吨级)。

高环保性: 全封闭输送,粉尘泄漏极少,结合除尘系统,可轻松满足最严格的环保标准。

低能耗: 相比气力吸送等系统,能耗显著降低(利用物料内摩擦输送是相对节能的方式)。

低维护: 结构相对坚固,运动部件较少(相比复杂的抓斗系统),维护工作量相对较低,运行成本可控。

低噪音: 运行噪音远低于抓斗卸船机。

物料适应性广: 能有效处理流动性较好至中等、粒度适中的各种散粒物料(粮食、化肥、木片、生物质等)。对物料的破损率较低(尤其适合粮食)。

清舱效果好: 取料头能贴近舱底作业,配合清舱机或推耙机,可实现较高的清舱率。

自动化程度高: 易于实现自动化、智能化无人操作,减少人工依赖。

4. 局限性/适用条件:

初始投资较高: 设备购置成本通常高于抓斗式起重机。

物料限制: 对粘性大、湿度极高、磨蚀性极强的物料或超大块物料适应性较差,造成过度磨损。

船型适应性: 对超大型船舶(如10万吨级散货船)或特殊船型的完全覆盖可能需要特殊设计或配合其他设备。

码头要求: 需要配套的码头接收设施(如皮带机廊道)。

5. 典型应用场景:

* 大型粮食码头(小麦、玉米、大豆等)

* 化肥(尿素、钾肥等)进出口码头

* 饲料原料码头

总结:

埋刮板卸船机是现代散货码头实现高效、绿色、连续化卸船作业的主力装备之一。它凭借其封闭输送、低粉尘、低噪音、低能耗、高效率的特点,在环保要求日益严格和追求运营效率的背景下,得到了越来越广泛的应用,尤其是在粮食、煤炭、化肥等行业的大型专业化码头上。它是替代传统抓斗卸船机和部分气力卸船机的理想选择之一。